<span id="9mlez"><optgroup id="9mlez"></optgroup></span>

塑性變形是提高金屬材料力學性能(如強度、硬度等)的重要手段。然而,變形材料在高溫下會發生再結晶過程,從而降低材料的強度和硬度。另一方面,通過再結晶退火能夠消除冷變形引起的位錯、空位、亞晶界等結構缺陷,這也是工業上控制金屬材料組織和性能的有效方法。因此,確定再結晶溫度對金屬材料的生產加工和工業應用具有重要意義。傳統的再結晶溫度測定方法主要有金相法和硬度法,均需要對一系列樣品在不同溫度下進行一定時間的退火處理后,觀察樣品晶粒尺寸變化或測量樣品硬度變化來測定再結晶溫度。這些傳統方法存在操作繁瑣、試驗周期長、材料成本高等不足。目前的研究表明,利用內耗技術對固體缺陷非常敏感的優勢,可以探究變形金屬的再結晶過程。然而,盡管連續升溫再結晶內耗峰可以表征變形材料發生了再結晶過程,但該內耗峰峰溫與等溫退火過程確定的經典再結晶溫度有很大的不同。

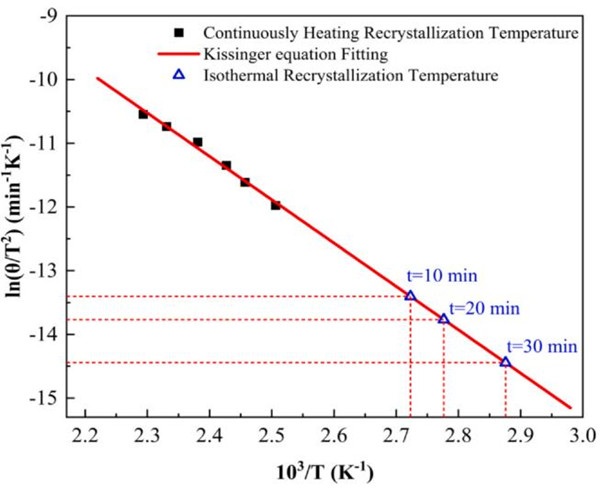

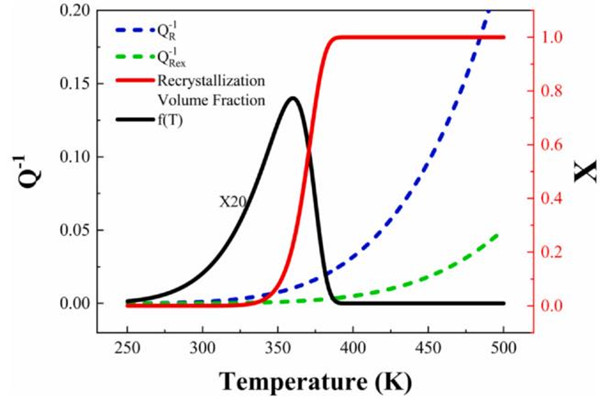

鑒于此,固體所科研人員研究了變形純鋁在連續升溫過程中的再結晶行為,發現再結晶內耗峰隨著升溫速率的增加向高溫移動,但與測試頻率無關;并利用Kissinger方程(圖1)和連續升溫再結晶模型,討論和計算熱激活參數。進一步結合硬度法評定的等溫再結晶溫度,找到了連續升溫再結晶內耗峰溫與等溫再結晶溫度的等效方法,即通過先前連續升溫內耗測量所獲得的Kissinger方程,代入特定的升溫速率,即可得到相應保溫時間的經典再結晶溫度。同時,研究人員對高純鋁再結晶內耗峰的形成機理進行了分析(圖2),且提出了相應的內耗表達式。

上述工作得到國家重點研發計劃、國家自然科學基金以及合肥研究院院長基金的支持。