<span id="9mlez"><optgroup id="9mlez"></optgroup></span>

近日,隨著熔安車間的一架75噸行車將第10個雙餅(DP1)緩緩吊出并脫離平臺模具,ITER PF6線圈的雙餅批量生產已經圓滿完成,標志著項目取得里程碑進展,目前已順利進入線圈總裝階段。

從2017年至今,該項目共完成包含1個認證雙餅在內共10個雙餅制造。線圈雙餅的制造歷經多個工藝步驟,面臨的挑戰艱巨。如大截面導體高精度(12米外徑下輪廓度3mm)繞制,超低電阻(≤5nΩ)及損耗(≤130J/cycle)的盒式超導接頭的在線制造及高精度裝配,大尺寸繞組絕緣浸漬等難題。經過項目組全體成員不懈努力,克服重重困難,最終順利完成所有關鍵技術難點的攻關,全面掌握超導磁體制造工藝技術并成功運用到線圈制造中,從而滿足設計要求。歐盟F4E和ITER國際組對PF6項目所取得的進展給予高度評價。

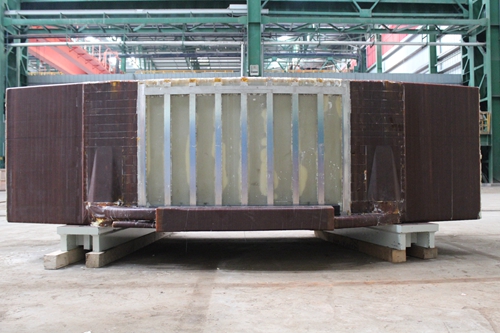

PF6線圈共有9個雙餅疊放組成,疊放后繞組具有超大截面面積(1.5*1.2m,468匝),由于堆疊的連續性和真空浸漬工作的不可逆性,同時要保證線圈絕緣的充分澆注固化及高精度輪廓尺寸等要求,需要在線圈最終絕緣制造前進行全尺寸截面樣件的制造技術認證(簡稱WPS認證)。經過6個月的努力,2018年9月,項目組順利完成了WPS樣件制造及測試工作,順利通過IO組織的生產前評審MRR,為線圈總裝生產掃清了最后一個障礙點。完成的WPS認證件外半徑5米,內徑3.5米,高1.2米,重近26噸,是目前國內完成截面最大的超導(Dummy)磁體絕緣澆注件。經各項性能檢測,包括尺寸,絕緣質量,電學性能均滿足ITER設計要求。

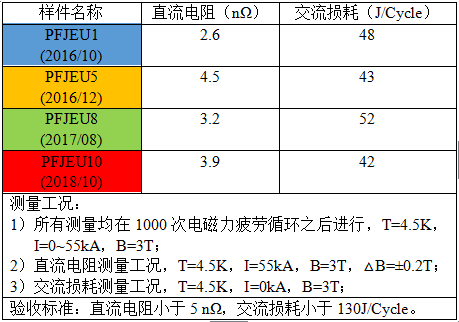

10月12日,瑞士等離子體中心Sultan實驗室傳來捷報,PF6項目最后一套全尺寸接頭Sultan試件完成電性能測試。測試表明,該認證件在額定工況下直流電阻穩定,不隨工作電流及其極性、背景場、超臨界氦質量流率變化。在6T背場下,經歷1000次交變電流載荷循環后,在55 kA工作電流及3T背景場下進行測試,測試結果優于ITER組織規定的<5 nΩ,及<130 J/Cycle的技術要求。

PF6線圈內部共有36個單端接頭,用以連接雙餅內、間的超導導體(也包含連接饋線終端的2個)。由于線圈上超導接頭的制造工藝復雜,且電性能難以直接測定,需要制造多組全尺寸接頭樣件并進行磁場條件下的低溫電測試,以間接驗證接頭性能及制造工藝的穩定性。從2016年8月至今,PF6項目組共計設計并制造了4套全尺寸接頭樣件(包含1個預驗證件、1個認證件及2個生產驗證件)。所有4個樣件均順利通過了瑞士等離子體中心Sultan實驗室的測試,所有性能參數均滿足ITER技術要求,充分證明了制造工藝的正確性及質量管控的有效性,也代表了等離子體所已經完全掌握接頭制造的核心技術和管控要點。

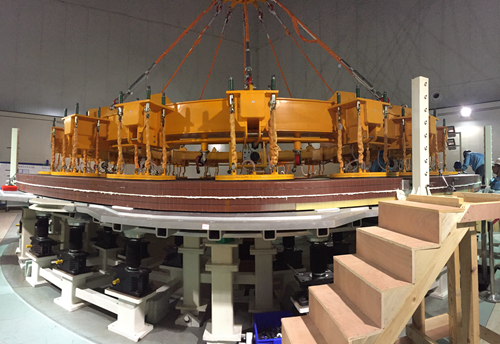

目前,線圈雙餅的堆疊工作正在按照計劃進行,預計將在2018年11月中旬正式開始線圈的WP VPI準備工作。

正在吊出模具平臺的DP1雙餅

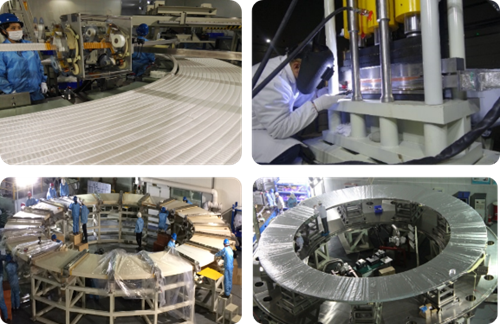

雙餅生產及測試過程

SULTAN 試件安裝進入測試裝置

PF6 接頭試件測試結果

完成后的WPS全貌

雙餅堆疊進行中